依据GB/T 228.1—2010 《金属材料拉伸试验第1部分:室温试验方法》的要求及钢索结构的特殊性,在测试钢索的拉伸性能时,应在测试其破断拉力的拉伸过程中,实时动态地测试钢索的断后伸长率,并配置专用试验机、专用工装和检测软件进行测试。实验室现有试验条件可以开展破断拉力测试,但不具备实时动态断后伸长率检测能力,因此一直未开展该项测试。

试验材料及设备

1.1 试验材料

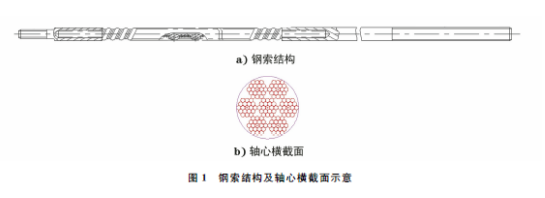

采用入厂复验0Cr18Ni9钢带接头的钢索钢丝绳,将钢索外部的铠装铜丝脱去,取轴心部分进行试验,钢索钢丝绳的力学性能应符合企业要求,其破断拉力应大于9000N,断后伸长率应小于1.0%,钢索结构及轴心横截面如图1所示。

1.2 试验设备

试验选用能够自动采集测试数据的电子拉力试验机,其负荷精度为±0.5%,应变测试精度为±0.5%,采集间隔为0.5ms,设备能够自动绘制试验曲线和记录试验数据,其夹具能使试样正确地承受负荷,并保证其同心度满足GB/T 228.1—2010的要求,且试样上产生的最大弯曲应变不超过轴向应变的15%,引伸计选用大量程全自动测试,量程为1000mm。

新测试方法

依据GB/T 228.1—2010,利用设备自带软件提前编写试验程序,使试验机按要求进行加载、保载、卸载等一系列连续动作,以实现自动控制,也可以切换到手动控制完成断后伸长率测试。完成断后伸长率测试之后,继续不间断地以恒定的试验速率持续加载,直到试样断裂,以得到试样的破断拉力。

2.1 专用工装

钢索由外面的铠装不锈钢丝和铜丝包裹,里面由多股细丝组成,因此试验时无法采用螺纹连接方式对其进行装夹。采用液压式楔形夹持方式进行拉伸试验的结果显示:当液压压力过大时,试样端部易被夹扁而产生应力集中,并且夹持端单股细丝出现了连续的过早断裂,使试样不断振动,无法实施断后伸长率测试;当液压压力过小时,试样因夹持不牢而出现打滑或拉脱,无法判断试样的断裂位置。采用小载荷平板夹持方式,则无法夹紧试样,因此现有的试验装夹方式均不适合钢索断后伸长率的测试,必须研制出专用工装,才能做到既将试样夹持牢固,又不损伤试样,从而保证试验有效。

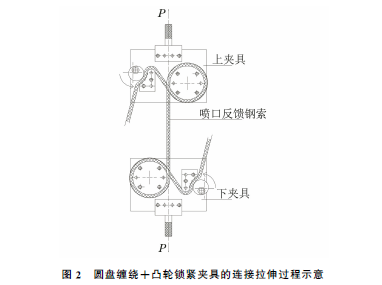

根据钢索结构特点设计出两种工装,第一种工装采用圆盘缠绕+凸轮锁紧方式,其连接拉伸过程如图2所示。由图2可知,这种工装夹持牢固,不易出现打滑现象,为避免夹持时因应力集中而使试样在非平行段位置断裂,故将其设计成上、下夹具经圆盘缠绕和凸轮锁紧,但夹持部分需要一定的长度,因此该工装夹具仅适合长试样的拉伸试验,无法完成长度在1000mm以下短试样的断后伸长率测试。

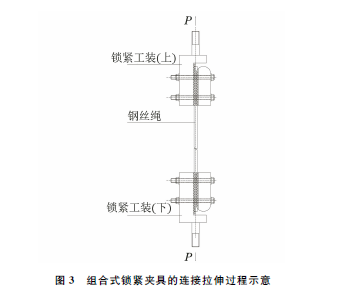

第二种工装采用组合式的锁紧方式,即将工装设计成带2块有V型槽口的组合夹块,采用螺栓和螺帽连接的方式使试样夹持部分均匀受力并牢固锁紧(见图3)。采用该工装夹具进行试验时,试样不易出现打滑,避免了应力集中,试样在有效位置断裂,因其平行段之外的夹持部分相对较短,故该工装夹具适合不同长度试样的测试。此外,该工装夹具还具备加工简单、方便操作的优点,因此,此次试验采用第二种工装夹具。

2.2 应变速率

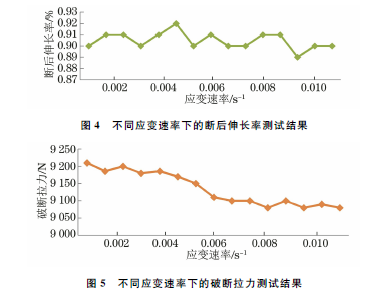

试验时的应变速率对拉伸试验结果有一定的影响,即抗拉强度随着应变速率的增大而减小,静态断后伸长率随着应变速率的增大而增大。因为之前没有开展过钢索动态断后伸长率的测试,所以有必要分析应变速率对试样破断拉力和动态断后伸长率的影响,才能制定合理的试验应变速率。依据GB/T 228.1—2010,塑性范围内试样平行长度的应变速率不应超过0.008 s-1。不同应变速率下断后伸长率和破断拉力的测试结果如图4,5所示。

从图4可以看出:选用不同的应变速率对试样断后伸长率测试结果影响不大,断后伸长率平均值基本在0.9047%上下波动,且随着应变速率增大略有降低,当应变速率不小于0.008s-1时,试样的断后伸长率趋于平稳,采用0.010s-1应变速率时,试样出现过一次打滑现象,重新夹持后完成试验。

从图5可以看出:随着应变速率的增大,试样的破断拉力呈逐步下降趋势,当应变速率为0.006s-1时,曲线趋于平稳,表明应变速率增加到一定值时,对试验结果影响作用不大;应变速率过慢会使测试效率变低,应变速率过快试样会出现打滑现象,即应变速率过慢或过快都会影响测试的一次成功率,因此比较合理的试验应变速率为0.006s-1。

2.3 标距标记方法

钢索试样在拉伸时没有明显的集中变形,而是整体均匀伸长,因此必须保证足够长的标距,才能真实反映出试样的塑性指标。试样的总长度应不小于460mm,除去钢索两端夹持所需的余量外,应保持试样平行段长度不小于200mm,以便于安装引伸计。

钢索由多股细丝组成,横截面呈不规则的几何形状,因此常规试样标距的标记方法不适用,应探索其他方法进行标记。采用大量程引伸计法可直接将引伸计的标距作为试样标距,无需在试样上进行原始标距的标定。因钢索表面存在油渍,在试样延伸过程中,引伸计夹持端不易夹紧,在引伸计跟踪钢索的变形位移过程中,试样会间断出现打滑现象,故可以用丙酮或酒精擦洗试样被夹持的部分来避免试样打滑。因此,试样平行段内的标距长度选定为100mm,与生产厂家的要求相一致。

结果验证

3.1 结果可靠性分析

采用新测试方法在不同型号的试验机A,B上分别对试样进行拉伸试验,试验速率在屈服前均为0.1mm/min,屈服后均为2mm/min,测试结果如表1所示。由表1可知,采用新测试方法在不同型号试验机上获得的试样抗拉强度、屈服强度和断后伸长率结果的平均值和标准方差均一致,表明新测试方法得到的数据可靠。

3.2 结果有效性分析

选用3个钢索试样进行断后伸长率测试,随后以恒定速率持续加载试样,直至试样被拉断,从而得出试样的破断拉力测试结果,结果显示:3个试样的断后伸长率均小于1.0%,破断拉力均满足最小破断拉力,属于有效试验,试验结果合格。拉断后试样的宏观形貌如图6所示。

3.3 结果准确性分析

为考察一次试验成功率及试验结果的准确性,将试验数据与厂家数据进行对比。取20个同炉批次入厂的复验余料进行断后伸长率测试,试验数据与厂家数据的对比结果如图7所示。从图7可知:试验的一次成功率可达100%,试验数据与厂家数据曲线的变化趋势一致,大部分数据相等(曲线上的点重合);其中,厂家数据的标准方差为6.266,试验数据的标准方差为5.989。采用F检验法检验试验数据和厂家数据的标准方差是否相同,取显著度α=5%时,两组数据的自由度均为19,其中Fα (接受区间的上限为)1.81,F (厂家数据方差与试验数据方差的比值)为1.05,由于F

4、综合分析

由上述分析结果可知,试验过程使用的工装夹具、应变速率和标距方法是影响测试结果的关键因素。采用新测试方法在不同型号试验机上得到的试样力学性能测试结果一致,说明新测试方法采用的工装夹具、应变速率与标距方法符合要求。试验数据与厂家数据的对比结果显示,两组数据的平均值和标准方差均一致,说明二者测试水平相当,试验结果互为认证。此外,依据JJF 1059—1999 《测量不确定度评定与表示》,对试验数据进行不确定度评估,发现试验数据(除个别异常数据)均落在置信度区间95%内,说明试验结果精确可靠。

5、结语及建议

采用钢索钢丝绳断后伸长率的新测试方法,一次试验成功率达到90%以上,数据稳定可靠,填补了检测空白,达到攻关目标。此方法不仅获得了更加全面的力学性能指标,而且为设计和使用部门提供了试验支持。该方法可直接应用于产品的日常科研生产性能测试中。

建议开展标距为200mm和300mm的断后伸长率测试,以适应各种尺寸钢索钢丝绳的性能测试。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服