作为高温服役条件下材料的重要力学性能指标之一,持久断裂强度与化学成分、晶粒度、铁素体及服役环境等因素有关。由相关文献可知:在焊接过程中,焊缝快速冷却,焊缝中形成非均匀分布的δ铁素体可有效防止材料发生热裂;在铸锭浇注时,非平衡凝固造成的成分偏析使母材中残留δ铁素体,即使该铸锭成分处于单相奥氏体区,在后续的变形与热处理中也难以彻底消除δ铁素体,最终可能在成品中保留一定量的δ铁素体。在奥氏体不锈钢的高温服役过程中,δ铁素体分解形成脆性的σ相,σ相易成为裂纹源,降低材料的高温长时性能。

为了系统地理解δ铁素体测定的背景,有必要对δ铁素体的形成、其对材料性能的影响及测定标准进行较全面的分析总结。由于焊缝中铁素体的测定标准及测定方法较为全面,因此研究人员主要针对316奥氏体不锈钢母材中的铁素体进行分析。

铁素体的形成及其对材料性能的影响

按照从液相中析出相的种类划分,奥氏体不锈钢有4种凝固模式,分别为析出奥氏体模式(A模式)、先析出奥氏体后析出δ铁素体模式(AF模式)、先析出δ铁素体后析出奥氏体模式(FA模式)、析出δ铁素体模式(F模式)。对于同一种成分来说,非平衡凝固也会影响偏析水平,进而导致凝固模式的改变。WANG等对316H奥氏体不锈钢连铸锭中的铁素体进行分析,发现δ铁素体在铸锭表面呈胞状,在心部呈骨架状,从表面到心部铁素体的含量增加。δ铁素体在表面时,凝固过程中枝晶间发生 Cr、Mo元素的正偏析,Creq/Nieq(铬镍当量比)为1.45,凝固模式为AF模式;δ铁素体在心部时,冷却速率慢,Creq/Nieq升高,凝固模式为FA。对表面试样和心部试样进行弯曲试验,δ铁素体部分分解为σ相,在δ铁素体和σ相的界面产生了微裂纹。在316奥氏体不锈钢中,σ相的化学成分为(FeNi)x(CrMo)y,其为一种高硬度的脆性相,会引起不锈钢的韧性下降。与几乎无δ铁素体的奥氏体不锈钢相比,热轧钢板中δ铁素体虽然提高了材料的抗疲劳裂纹扩展能力,但加速时效态材料(750℃、10h)的抗疲劳裂纹扩展能力降低幅度更大。δ铁素体降低了材料的持久强度。

α铁素体在长时时效过程中形成,与δ铁素体的一次析出行为不同。α铁素体的形成随着温度和时间的变化呈C形,最快析出的温度约为800~825℃,其形貌随着温度和时效时间的变化而变化,如:在碳化物上形成的、具有清晰刻面的条状形貌,在三叉晶界处形成的岛状形貌。蠕变孔洞多数在奥氏体/奥氏体/α铁素体的三叉晶界处形成,α铁素体促进了蠕变孔洞的形成,但只有形成的α铁素体足够多时才会对蠕变寿命产生显著影响。

铁素体的金相法测定标准

俄罗斯铁素体测定标准的进展

经查询,国外仅俄罗斯有相关标准,ГОСТ 11878—66 《奥氏体钢圆棒中 α 相含量的确定方法》。该标准共包含4部分内容:取样和试样制备、金相法测定铁素体含量、磁性法铁素体含量测定、仪器校准方法。在该版本的基础上,之后陆续进行了修订。以下主要以最初的版本为基础进行说明,主要修订内容单独进行说明。

从标准的名称及适用范围看,该标准适用于直径或者厚度为80~270mm锻造或轧制的奥氏体不锈钢圆钢棒,合金牌号为17X18H9、12X18H9、12X18H9T、04X18H10T、12X18H10T、08X18H10、04X18H10、02X18H10、06X18H11、12X18H12T、08X18H12T和08X18H12b,或者是经协商的其他牌号。

在该标准的“取样和试样制备”一节,在采用金相法的取样方法中,可从熔炼的钢锭上取样,确定一次析出α相,取样位置任意,也可从锻造或轧制的圆钢或方钢上取样,取样的高度为由中心到半径的中点或厚度的四分之一,长度为10~12mm,厚度不小于0.5mm。在采用磁性法的取样方法中,横向试样的高度不小于10mm。另外,可在冷却状态下用机械加工方法切取试样,还可以采用气割或热切的方法,观察面与其切割面的距离不小于25mm。

在该标准的“金相法测定铁素体含量”一节,主要规定了试样的浸蚀、观察、评定要求。对于浸蚀,可采用电解浸蚀或化学浸蚀方法。对截面进行观察时,显微镜放大倍率为280~320倍,实际视场直径为0.38~0.43mm,或者采用显微镜放大倍率为280~320倍、直径为115~130mm的图谱来进行评定。标准评级图谱分为5级,共8张图,级数为0.5,1.0,1.5,2.0,2.5,3.0,4.0,5.0级,图谱分为α相和δ相。据观察,对同一级别图谱,两者的整体形貌均为条状,但α相比δ相的条带宽度更宽,数量更少。标准评级图谱上α相所占的面积按照2的几何系数进行变化。对于一次析出α相含量,可根据两个试样的最大级数或至少两个试样的平均级数进行确定。

在该标准的“磁性法测定铁素体含量”一节,主要规定了取样、铁素体仪、测定方法、结果等内容。对取样的要求与采用金相法的要求相同。铁素体仪应由俄罗斯相关机构制造。测定时,对2~3条对角线或直径均匀布点,至少测量40次来获得α相含量,选取3个最大读数的平均值作为α相的含量。类似地,对于一次析出α相含量,可根据两个试样的最大读数或至少两个试样的平均读数进行确定。

在该标准的“仪器校准方法”一节,需要采用与该标准适用的钢牌号进行标样制备,分别按照金相法、磁性法测定铁素体含量,绘制铁素体仪读数与金相法评级级数的校准曲线。

在以上要求的基础上,分别于1974年、1987年对该标准进行了修订。1974年修订了“仪器校准方法”一节,主要对铁素体仪校准的过程要求进行了细化,如标样制备、铁素体含量测定、校准曲线绘制等。1987年将 《奥氏体钢圆棒中α相含量的确定方法》修改为《奥氏体钢圆棒中铁素体相含量的确定方法》;全文中α相改为铁素体相;级数后补充百分率,即将0.5修改为0.5(1% ~2%)、1修改为1.0(2.5%~3.5%)、1.5修改为1.5(4%~5%)、2.0修改为2.0(5.5%~6.5%)、2.5修改为2.5(8.5%~9.5%)、3修改为3(11.5% ~12.5%)、4修改为 4(23.5%~24.5%)、5修改为5(47.5%~48.5%);取消“标准评级图谱上α相所占的面积按照2的几何系数进行变化”;对于铁素体仪,取消具体的制造厂要求,修改为满足俄罗斯标准即可;对于“仪器校准方法”,修改节标题为“仪器的检查”。

国内铁素体测定标准的进展

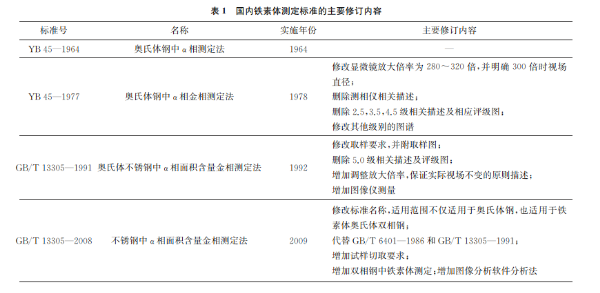

在国内,奥氏体钢中铁素体相面积含量测定的现行标准为GB/T 13305—2008 《不锈钢中α相面积含量金相测定法》,国内铁素体测定标准的多次修订内容如表1所示。主要修订内容以其所代替的上一版标准为基础进行论述,内容的选取参考标准中的修订说明。

分析与修改建议

标准名称的问题

从前面的论述中可以看出,铁素体分为δ铁素体和α铁素体。例如,在300系奥氏体不锈钢中,δ铁素体主要在凝固过程中形成,在后续的热加工过程中,仍可保留到室温。相应地,α铁素体在长时时效过程中形成。此外,从形貌上看,δ铁素体在铸态时为岛状或骨架状,变形后为拉长的条带状。α铁素体为岛状或具有清晰刻面的条状。在标准GB/T 13305中规定了对交货态不锈钢钢材或钢坯上进行的α铁素体测定。严格来说,该部分铁素体应为δ铁素体。

建议对GB/T 13305—2008的标准名称及其正文中相关 α相的描述均修改为铁素体,该修改与ГОСТ 11878—66的后续修订一样。

标准中放大倍数的问题

在GB/T 13305—2008中规定的观察放大倍数为280~320倍,仲裁时的倍数为300倍。该要求与ГОСТ 11878—66的放大倍数一样。但是,在目前国内各个实验室及钢厂的标准执行过程中,光学显微镜的常见放大倍数为100,200,400倍或500倍。据研究人员调研,在实际执行过程中,280~320倍存在一定困难。虽然在国内标准中规定了“允许适当调整显微镜的放大倍率,使被测视场中的α相尺寸尽量接近标准评级图谱,但必须保证实际视场直径仍为0.267mm”,但包括图谱在内的相关内容均按照280~320倍的要求进行制定,建议将标准中的显微镜放大倍数进行修改,修改为目前常用的放大倍数中的一种,并修改相应级别的标准图谱。

标准中视场大小、图谱及评级的问题

在GB/T 13305—2008规定的标准图谱中,0.5级对应铁素体含量最大为2%,在实际的产品规范中,需要更低铁素体含量的钢材,可能存在无法满足适用要求的情况,如对应用于钠冷快堆高温部件的大量钢板、锻件、钢管等,铁素体含量不大于1%。建议在标准中增加更低级别的铁素体含量的标准评级图谱。此外,在ГОСТ 11878—66中要求“显微镜放大倍率为280~320倍,实际视场直径为0.38~0.43mm”。在 GB/T 13305中未明确280~320倍下的视场直径,但在仲裁及其他放大倍数下,视场为0.267mm。建议针对不同的使用需求,提出不同的铁素体含量要求,并制备相应的更有针对性的评级图谱。

结论

简要概述了δ铁素体、α铁素体的形成及其对材料性能的影响。针对相面积法测定铁素体含量的标准,较详细地介绍了标准ГОСТ 11878—66的内容及演化修订、国内GB/T 13305—2008标准的发展及修订。其中,ГОСТ 11878—66对取样和试样制备、金相法测定铁素体含量、磁性法测定铁素体含量、仪器检查等4部分内容进行了规定,修订后的版本从原理及操作层面上更加合理、可行。此外,基于实际测定和技术发展情况,GB/T 13305—2008历次对图谱、取样、级数及相关测定手段等内容的修订,在一定程度上更加便于执行。

基于对国内外标准进行的分析,提出了对GB/T 13305—2008的修改建议。

(1)对标题及正文中α相的相关描述,建议将其修改为“铁素体”。

(2)测定时显微镜放大倍数为280~320倍,建议修改为目前国内广泛使用的显微镜放大倍数。

(3)标准评级图谱中最低级别0.5级对应铁素体面积含量最大为2%,建议增加铁素体含量更低级别的图谱。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服