1Cr18Ni9Ti是一种较典型的18-8型奥氏体不锈钢,具有良好的塑性和韧性,加工硬化速率较高,只能通过冷加工提高强度,目前在航空、航天领域应用广泛。

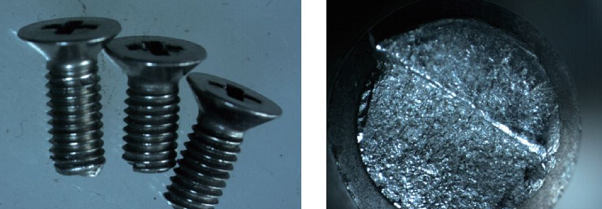

某公司产生的标准GB/T 819.2—2016,规格M3×12,材质1Cr18Ni9Ti沉头螺钉,在装配后做耐久振动试验时,20余件全部断裂。断裂件整体形貌如图1所示。

由图1可知,断件未发生明显塑性变形,断口较为平齐,呈灰白色,未见腐蚀特征,断面1/3处有一台阶,裂纹源位于台阶两侧,源区呈光亮色,有扩展台阶。下面就和小编一起看看不锈钢螺钉断裂失效分析。

1、分析验证

(1)断口微观分析

断裂件微观断口形貌特征如图2所示。从图2中可以看出:裂纹源区由于磨损严重,看不出具体形貌;扩展区呈典型的疲劳条带。由此可知,此螺钉断裂方式为疲劳断裂。

(2)显微组织分析

断口处显微组织为奥氏体基体上存在的滑移特征,组织为冷变形组织,未发现异常;未发现对力学性能影响较大的非金属夹杂物;断口附近螺纹牙根处存在微观裂纹,裂纹垂直于牙根沿径向扩展,其余部位未发现折叠、裂纹、发纹等。

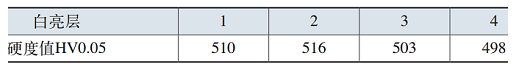

通过显微组织分析,螺栓表层存在白亮层,厚度约为40μm,对白亮层进行显微硬度分析,结果见表1。

表1 白亮层硬度值

(3)力学性能分析

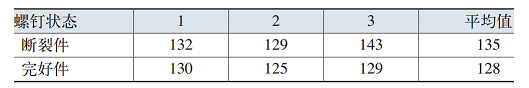

对断裂件及同批次完好件做硬度分析,具体试验结果见表2。

表2 硬度值 (HV3)

断裂件越靠近断口处硬度值越高,表明断口处产生冷作硬化;完好件硬度值基本一致,未见明显差异。

对同批次完好件进行拉伸、破坏扭矩试验,具体试验结果见表3。

表3 拉力和破坏扭矩

依据GB/T 819.2—2016、GB/T 3098.6—2014技术条件,破坏拉力不满足标准要求,而破坏扭矩在标准值下限。

(4)对比验证

为进一步分析螺钉断裂原因,对同批次完好件进行扭断和拉断试验。

通过对比,扭断断口呈旋转特征,而拉断断口明显产生缩颈,且断口均呈灰色特征。微观断口均为韧窝形貌,与断裂件断口明显存在较大差异。

2、分析与讨论

从断口上看,断裂螺钉断口平齐,未发现明显塑性变形;微观断口分析,裂纹扩展区存在疲劳条带,该螺钉断裂方式为疲劳断裂;显微组织未发现过热、过烧现象,表层存在白亮层,白亮层显微硬度较高,可能采用的是氨气分解光亮固溶处理工艺,造成螺钉表面轻微渗氮。

从力学性能上看,心部硬度较低,依据HB0-94-77换算成抗拉强度约为450MPa,不满足GB819.2—2016中规定的A2-70要求。破坏拉力值较低,小于标准值;而破坏扭矩在标准值下限,螺钉表面存在硬化层对扭矩影响较大。

3、结语

综上所述,该断裂产品性能与GB819.2—2016中规定的A2-70性能等级不符。螺钉断裂方式为疲劳断裂。由于产品强度较低,安装后做耐久振动时,受双向弯曲载荷作用,在螺钉两侧牙根部位形成裂纹,裂纹进一步扩展直至相交断裂形成台阶。建议在使用前对螺钉性能进行复查,确保满足产品标准要求。

以上就是“不锈钢螺钉断裂失效分析”的相关解答,无锡力博实验室是一家专注于可靠性试验与项目研发的第三方检测机构,公司拥有大型实验室,可以承接断裂失效分析、及CNAS/CMA报告试验,如果您有产品需要做相关测试的,欢迎电话咨询!

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服