在热处理过程中,因工艺不当或操作不当,常产生一-些缺陷。如产生脱碳、晶粒粗大、软点和变形等缺陷;严重者如过热、 过烧、裂纹,均可造成零件报废。此外,零件的几何形状,如截面厚、薄悬殊,冷加工表面粗糙以及原材料组织中存在疵病,也会在热处理过程中产生缺陷。

1、氧化与脱碳

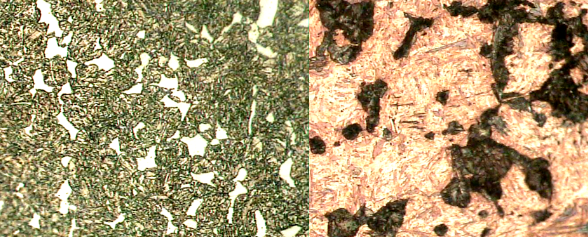

金属材料在空气或其他氧化性气氛中加热时,其表面即发生氧化作用,并生成氧化层,同时表面还会减少或完全失去碳分。即氧化与脱碳。钢在A3以上加热或A1以上加热时,强脱碳形成柱状晶脱碳;弱脱碳产生粒状晶脱碳。

危害:

引起构件的严重变形与早期断裂

工具钢表面脱碳则往往形成淬火裂纹

冷变形压力加工时易在表面出现裂纹

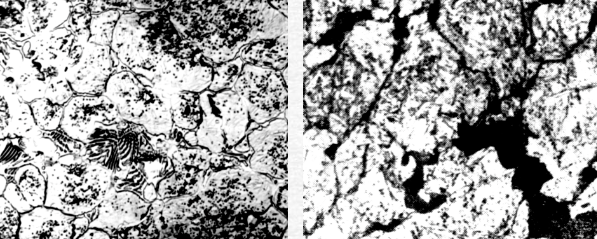

2、淬火软点

淬火软点特征:在经淬火后的零件表面有时会发现斑点,由于斑点处的硬度较低,称为软点。

产生原因:

1、工件原来的显微组织不均匀。在淬火前进行预先的正火、球化处理,使组织均匀

2、钢件的淬透性不足,而工件的截面又较大。改用淬透性较高的钢材。

3、工件表面脱碳。

4、淬火介质的冷却速度较低。

5、加热不足,如加热温度低或保温时间不足。

6、工件表面不够清洁,如有油迹、铁锈存在。

3、过热缺陷

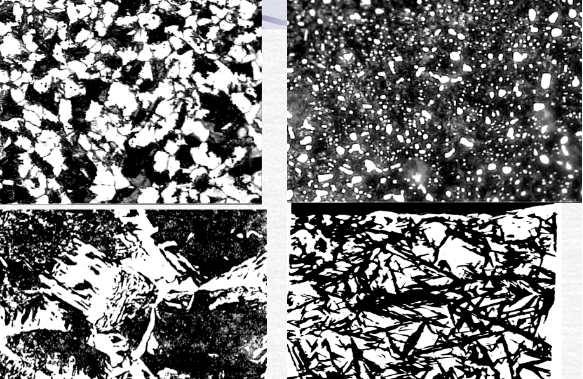

过热特征:表现为组织粗化,使材料冲击韧性显著降低。

过热产生原因:由于加热温度过高或保温时间过长,往往会引起晶粒普遍长大,而使淬火后组织粗大。

4、过烧缺陷

表现为除晶粒粗大外,部分晶粒或大部分晶粒趋于熔化状态。

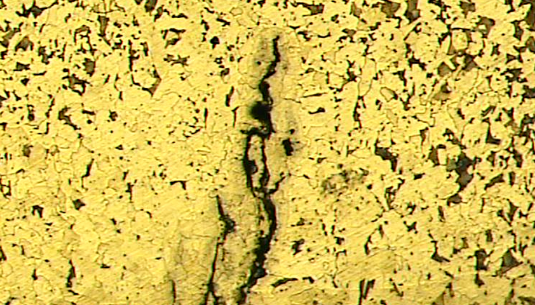

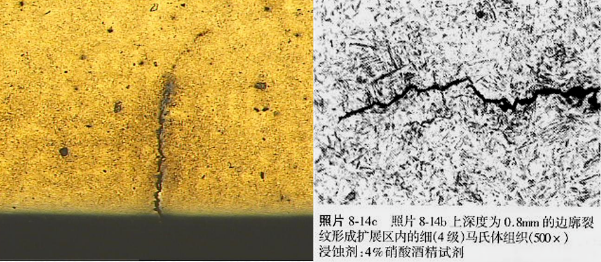

5、淬火裂纹

淬火裂纹的特征:

多数情况下裂纹由表面向心部扩展,宏观形态较平直。从宏观与微观看,裂纹两侧均无脱碳。

产生原因:

较大的拉应力因素。如冷却太强烈、未及时回火、设计不合理等

材质缺陷。如晶粒粗大、夹杂物缺陷、网状碳化物、表面脱碳、严重偏析等

热处理缺陷及分类

热处理缺陷一-般按缺陷性质分类,主要包括热处理裂纹、变形、残留应力、组织不合格、性能不合格、脆性及其他缺陷七大类;

热处理缺陷中最危险的是裂纹;

热处理变形是最常见的热处理缺陷;

热处理缺陷产生的原因概括起来可分为热处理前、热处理中、热处理后三方面的原因。

热处理缺陷分析方法

热处理缺陷分析从断口分析人手,辅以化学成分分析、金相分析、力学性能试验、无损检验等检验方法,调查工艺过程,进行必要的验证试验。最后将各种分析、试验结果及数据进行综合分析,得出结论,并提出改进措施。

1、断口分析

2、化学分析

3、金相检验

4、力学性能试验

5、验证试验:通常是按原工艺和改进工艺进行对比试验,分析检查技术条件要求的各项指标。

6、综合分析:最终确定结论,并提出改进措施。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服