采用恒应变和慢应变速率拉伸实验的方法,研究了16Mn(HIC)和16Mn钢母材、焊缝在H2S环境中应力腐蚀开裂。结果表明:两种材料在酸性HS介质中均发生穿晶型硫化物应力腐蚀开裂(SSCC) ;与16Mn钢相比,16Mn( HIC)钢有更好的抗SSCC性能,钢中的C ,Mn ,P和s的含量降低有利于提高钢的抗SSCC性能,焊缝及热影响区在焊接过程中,产生的粗大魏氏组织偏析缩孔和夹杂等缺陷,降低了焊缝的抗SSCC能力,但是通过焊后热处理可以适当提高焊缝的抗SSCC能力。

随着国内一些含硫油气田的开发和进口高硫原油加工量的不断增加,硫化氢介质腐蚀破坏已经渗透到石油天然气的钻采、输送和加工行业中,越来越多的碳钢和低合金钢设备、压力容器和管道在湿硫化氢环境中发生腐蚀、硫化物应力腐蚀开裂(SSCC)和氢致开裂(HIC)1-31。影响H2S腐蚀破坏的因素是多方面的,其中材料本身性能就是一个重要的方面。16Mn钢作为一种典型的低合金钢,有较高的强度、良好的韧性和低温韧性以及焊接性能,被广泛地用于石油天然气各工业部门,为了能够适应更苛刻的硫化氫腐蚀环境,研制了16Mn 抗氢致开裂钢,简称16Mn(HIC)钢,并已得到了工程应用。本文通过对普通的16Mn钢和16Mn (HIC)钢以及两种材料各自的焊缝在硫化氢环境中进行恒应变和慢拉伸实验(SSRT),研究了两种材料的抗氢致开裂性能,为我国石油化工的实际构件的安全运行和维护提供了数据积累和理论依据。

实验方法

实验材料16Mn(HIC) 钢主要成分(质量分数, %)为:C,0.12; Si ,0.35; Mn,1.31; P ,0. 009;S ,0.005. 实验材料16Mn钢主要成分(质量分数,%)为:C,0.2;Si,0.36;Mn,1.51;P ,0.0165;s,0.0196实验中采用母材、焊缝和焊后热处理。(PWHT)三种试样焊接采用的是Y形坡口,手工电弧焊(执行标准为GB 985- 80),焊条为THJ 506。

焊后热处理工艺为650 °Cx2h恒应变实验试样尺寸为120 mm x14 mm x2 mm;慢拉伸实验试样的标距为46. 4 mm X25 mm。实验前试样表面用SiC砂纸打磨至1 000#,用丙酮溶液清洗干净。

实验中采用的溶液为NACE TM0177- 96标准溶液制备方法是:首先配制5% NaCl +0.5%CH3COOH溶液,通入高纯氮气除氧72 h,然后再通入高纯H2S气体至饱和(pH=3.2,硫化氢质量浓度约3500mg L)。

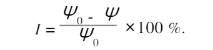

恒应变实验采用U形弯曲加载试样,参考ASTM G30- 97,试样失效后对裂纹走向和表面腐蚀产物进行分析;慢应变拉伸实验在WDML-3慢拉伸实验机(中国,西安)上进行,安装好的试样在实验溶液中预先浸泡24 h后再加载,拉伸速率为10-5 mm s1,实验温度为25 +2 °C试样断裂后,计算试样的延伸率δ断面收缩率4和脆性系数1,其中脆性系数用下式计算:

式中,40为试样在空气中断口断面收缩率,ψ为试样在介质中断口断面收缩率。脆性系数1用以衡量钢在介质中发生应力腐蚀开裂敏感性,一般认为,在硫化氢环境中,当I高于35 %时则表现出全脆性断裂。所有试样断口在L EO- 1450扫描电镜上进行断口分析。

结论

(1)16Mn( HIC)钢和16Mn钢及其焊缝在酸性H2S介质中均发生硫化物应力腐蚀开裂,表现为完全脆性,断裂模式为穿晶型,开裂机制为氢致开裂。

(2)16Mn(HIC) 钢抗SSCC性能优于16Mn钢,控制钢中的C ,Mn,P ,S的含量有利于提高钢的抗SSCC性能。

(3)在焊接过程中,焊缝及热影响区产生的粗大魏氏组织、偏析、缩孔和夹杂等缺陷,造成组织和性能上的不均匀致使焊缝的抗sscc能力比母材。低焊缝通过焊后热处理可以提高抗SSCC能力。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服