本标准规定了在存在氧化硫的冷凝环境中测试试样的通用条件和程序,特别是对于在DIN EN ISO 6988:1997-03中不包括的二氧化硫浓度,同时要求遵守这些通用条件和程序以确保在不同实验室执行试验所得结果是可再现的。如果未规定某一特殊浓度,则试验应符合DIN50018-AHT 1,0 s的要求。建议在任何一个仪器中同时只测试相同类型的防腐系统,因为不同系统的试样之间的相互作用不能排除。如果在一种以上的试验材料上对一种以上的防腐系统进行试验,则需要考虑到二氧化硫对试样的影响可能发生变化。

本标准不包括试样的形状和制备、试验持续时间和试验结果评估。有关这些方面的信息,应查阅相关标准和法规,或应根据具体情况商定一致。在这些试验中,应特别遵守DIN50905-1 ~DIN50905-3的规范。更多信息见DIN EN ISO 6988:1997-03的引言。

本标准中描述的试验用于评估防腐系统的有效性,并快速诊断腐蚀缺陷。此处所述的试验被指定为DIN EN ISO 8044所述的“加速腐蚀试验”类别。除非所采用的防腐系统彼此相似,否则在使用条件下很难比较它们的有效性。这是因为腐蚀试验条件可能与使用中的试验条件相差很大,从而导致腐蚀采取不同的路径并采用不同的机理。

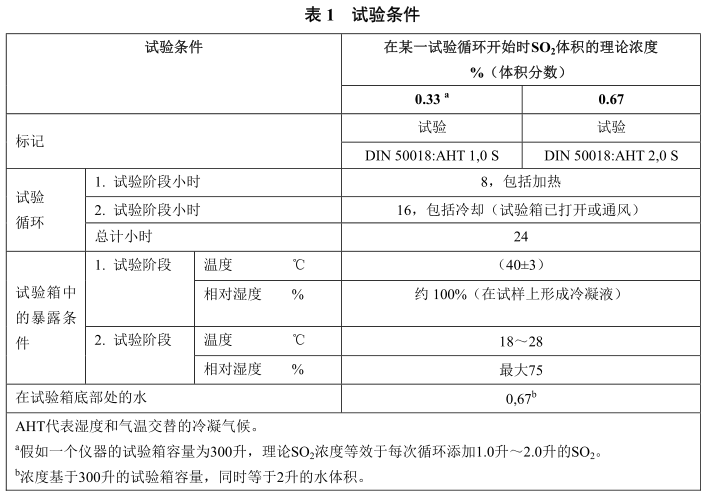

试验条件和程序

试验条件见表1的规定,局部地偏离DIN EN ISO 6988:1997-03.

此外,DIN EN ISO 6988:1997-03,6.1、 6.2 和6.4节应适用于试验程序。

注:在第一个试验阶段开始时添加的大部分二氧化硫会迅速溶解到试验箱底部的水中。因此,气体试验箱中的有效二氧化硫浓度大约只有理论浓度的17.此外,初始浓度在第一个试验阶段不保持恒定,开始快速地下降,然后更缓慢地下降。

第二个试验阶段从加热关闭和试验箱打开和/或通风开始:在大约1小时后,要求达到表1中给出的试验条件。

试验持续时间

除非特定试验标准中规定了试验持续时间,否则应首选在第1、2、5、10、 15或20个循环中执行试验。如果已经达到某一规定的腐蚀程度, 或者如果试样的外观或功能受损到一个不可接受的程度,则可终止本试验。

如果按照DIN EN ISO 6988:1997-03第6.5.1节按惯例进行了多次试验循环,则应在每次新循环开始前更换试验箱中的水和二氧化硫。

性能检查

1.1 总则

为了确保使用一台或多台试验仪器获得的试验结果的再现性和重复性,则应进行性能检查。9.2~9.7 节的规范应适用于试验箱名义容量为300升的试验仪器。

1.2性能检查用试样

1.2.1五个试样,每个试样由DC04B制成,宽度为50 mm,长度为100 mm,厚度为0.6 mm~1.5 mm,并符合DIN EN 10130。

1.2.2应使用两个由DIN EN 10130 中的DC04B制成的模拟试样,每个试样的宽度为250mm,长度为400mm,厚度为1mm,以达到所需的试样总表面。

1.3试样制备

在执行性能检查之前,应使用柔软的无绒布或刷子,用白酒或其他合适的溶剂对

1.2节中规定的试样和模拟试样进行脱脂,并应按照1.2.1节称重试样,称重准确度为1mg。如果在脱脂后不能立即对试样进行称重,则应将试样保存在干燥器中,直到能够进行称重。

1.4性能检查

1.2.1节中的五个试样应垂直放置在试验箱中。1.2.2中的模拟试样应垂直放置在五个试样的任一-侧上。应在DINENISO6988规定的试验条件下进行五次试验循环。

1.5腐蚀产物的去除

应通过在18'C~28 C的温度下进行酸洗,从而从试样中去除腐蚀产物。为此,可使用密度ρ为1.10g/ml的盐酸,并用每升3.5g六亚甲基四胺进行抑制(例如,通过配制500ml化学纯HCI, p=1.19 g/ml,然后采用去离子水定容至1升)。

可使用ISO8407中规定的其他溶液。

在去除腐蚀产物后,试样应在水中充分地漂洗,然后干燥,接着在18C~28C的温度下储存在干燥器中,直到可以进行称重。

1.6试样称重

试样应进行称重,称重精确到1mg。

1.7结果评估

测定的质量损失应表示为暴露于腐蚀的总面积的函数,单位为g/m2。 平均值应为(125+25) g/m2。各个值与平均值的偏离应不得超过20%。

以上就是无锡力博为大家总结的关于DIN 50018-2013 二氧化硫饱和环境下耐腐蚀试验的相关资讯,如果您也有相关的检测需求,欢迎前来咨询,我们会有专业的项目工程师为您答疑解惑,期待您的来电!

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服