1、总则

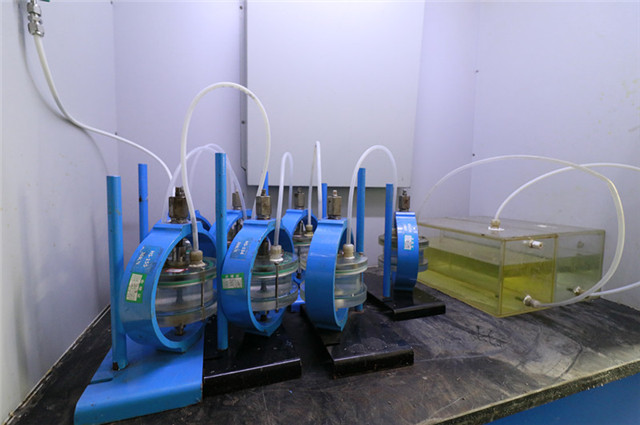

方法A:NACE标准拉伸试验,用于在单向拉伸载荷作用下,评价金属材料的抗EC性能。它提供了简单、应力状况明确的无缺口试样。方法A通常用断裂时间来确定EC敏感性。加载了特定应力级的拉伸试样给出了断裂/未断裂试验结果。当用不同的应力下对多组试样进行试验,可获得EC临界应力。

2、测试试样

2.1 用于试验的材料的尺寸和形状经常限制试样的选择。取样方向影响试验结果,所以应注明。

2.2 标准拉伸试样(见图3 [a])的测量部分的直径为6.35士0.13 mm(0.250士0.005 in),长度为25.4 mm (1.00 in) ( 见ASTM A370)。也可使用尺寸为3.81+0.05 mm (0.150士0.002 in),直径为25.4 mm (1.00 in)长的拉伸试样。加工后,拉伸试样应储存在低湿度区域、干燥器或非阻化油中,以备试验。

2.3 在试样测量部分末端的曲率半径至少在15mm(0.6in.)以上,以减小应力集中和圆角失效。已经发现有助于减少圆角失效的其他方法是:

(1)消除加工试样圆弧上的根切和,

(2)加工试样测量部分时,带有小的锥度(0.05 -0.13mm[0.002-0.005in.]),这样就在测量部分中段产生最小的橫截面。

2.4 试样的端部应足够长,保证与试验容器密封及与加载夹具的连接。

2.5 试样必须仔细加工或研磨,以避免在测量部分过热和冷加工。在加工操作中,最后两次应除去不超过总共0.05毫米(0.002 英寸)的材料。假如磨削过程没有使材料硬化,这种方法也是可被接受的。

2.6 对于所有材料,测量部分的平均表面粗糙度应为0.25μm (10μ in)或更细,如ISO 4287中的Ral值所定义。如果满足粗糙度要求,则可通过机械抛光或电解抛光获得最终表面光洁度。加工过程应与测试数据一起报告。 当电解抛光时,溶液条件必须使得试样在操作过程中不吸收氢。当与最终用户同意时,电解抛光只能用于最高为1.5重量%铬含量的低合金钢。每 个实验室应具有证明和文件化的程序,用于电解抛光和验证电解抛光与表面磨削/机械抛光样品(每个试验材料,等级和测试条件)具有可比性。

2.7 当因为材料的尺寸和形状而无法获得标准拉伸试样时,可以用合适的小尺寸试样。然而,小尺寸试样可能比标准试样失效时间短,因此用小尺寸试样的试验数据报告中应说明使用了小尺寸试样,如果使用另一个试样类型(本文件未指定),应在试验报告中明确说明尺寸。

2.8 测试试样的标记

2.8.1 可以在测试试样的末端压印或振动刻写,但不能在测量部分做标记。

2.9 试样清洗

2.9.1 试验前,测试试样应用溶剂除油,丙酮冲洗。

2.9.2 清洗之后,测试试样的测量部分不应被处理或污染。

3、试验步骤

3.1 测量试样工作段的最小直径,根据需要的应力级计算试样的载荷。

3.2 拉伸试样清洗后放入试验容器,在试验过程中,试验容器应被密封,防止试验期间空气进入试验容器。

3.3 可在容器充入惰性气体前或后施加载荷。以屈服强度或载荷的合适增量对拉伸试样加载。

3.4 应小心加载,避免超过预定值.如果超过预定值,试验应在新的载荷下进行或放弃。

3.5 按照文件化的程序通入最小流量使溶液溶有饱和H2S,并且已经验证能够得到最低2300mg/L的H2S浓度或者其他与小于1barH2S分压成比例的最小值H2S浓度(在试样位置的范围内)。当使用溶液D时,最低H2S浓度应为160 mg/L。试验溶液应在达到 1L并与样品接触的一小时内达到饱和(见注1)。对于较大的测试容器,可能需要超过两个小时达到饱和。使用碘量滴定法进行分析(见附录C或其他合适的方法)。溶液饱和后,应在试验开始后24小时、每周和试验结束后使用文件化程序的验证饱和浓度。在整个试验过程中,H2S通过试验容器和出口捕集器的连续流动同时保持H2S正压,以防止空气进入试验容器。

注1:一种在试验环测试(大约1/3升)中被证明能在--个小时内达到饱和的方法是通气清洗100ml每分钟,持续60分钟。

注2:高海拔实验室可能需要补偿较低的压力就能到所需的饱和水平。

3.6 试验终止应为拉伸试样试样失效或720小时后,以先发生者为准。

3.7 当需要时,应对额外的拉伸试样进行试验,以定义不失效的应力。

以上就是无锡力博为大家总结的关于 应力腐蚀开裂检测:NACE 0177-2016方法A:NACE标准拉伸试验,如果您有ssc检测的需求,欢迎前来咨询,我们会有专业的项目工程师为您答疑解惑,期待您的来电!

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服