1、范围

GB/T 231的本部分规定了金属材料布氏硬度试验的原理、符号及说明、试验设备、试样、试验程序、结果的不确定度和试验报告。

本部分适用于固定式布氏硬度计和便携式布氏硬度计。特殊材料或产品的布氏硬度试验,可参考GB/T 9097和本部分。

2、原理

2.1 对一定直径D的碳化钨合金球施加试验力F压人试样表面,经规定保持时间后,卸除试验力,测量试样表面压痕的直径d。

2.2 布氏硬度与试验力除以压痕表面积的商成正比。压痕被看作是卸载后具有一定半径的球形,压痕的表面积通过压痕的平均直径和压头直径按照表1的公式计算得到。

3、试样

3.1 试样表面应平坦光滑,且不应有氧化皮及外界污物,尤其不应有油脂。试样表面应能保证压痕直径的精确测量。

注:对于使用较小压头,有可能需要抛光或磨平试样表面。

3.2 制备试样时,应使过热或冷加工等因素对试样表面的影响减至最小。

3.3 试样厚度至少应为压痕深度的 8倍。试样最小厚度与压痕平均直径的关系见附录A。试验后,试样背部如出现可见变形,则表明试样太薄。

4、试验程序

4.1 试验一 般在10℃~35℃室温下进行,对于温度要求严格的试验,温度为23℃±5 ℃。

4.2 试验前应按照附录B核查硬度计的状态。

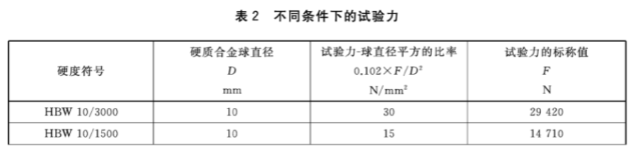

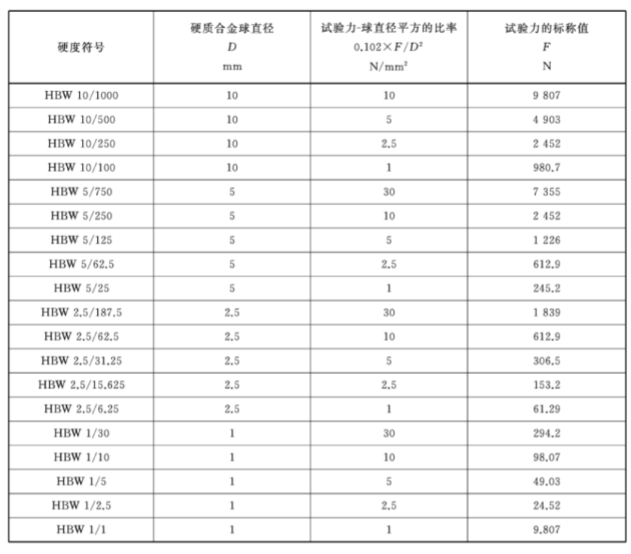

4.3 本部分规定的试验力见表2,如果有特殊协议,也可采用其他试验力和力与球直径平方的比率。

4.4 试验力 的选择应保证压痕直径在0.24D~0.6D之间。如果压痕直径超出了上述区间,应在试验报告中注明压痕直径与压头直径的比值d/D.试验力-压头球直径平方的比率(0.102F/D*比值)应根据材料和硬度值选择,见表3.为了保证在尽可能大的有代表性的试样区域试验.应尽可能地选取大直径压头。

4.5 试样应放置在刚性试台上。试样背面和试台之间应无污物(氧化皮、油、灰尘等)。将试样稳固地放置在试台上,确保在试验过程中不发生位移。

4.6 使压头与试样表面接触,垂直于试验面施加试验力直至达到规定试验力值确保加载过程中无冲击、振动和过载。从加力开始至全部试验力施加完毕的时间应在7出s之间。试验力保持时间为14号s。对于要求试验力保持时间较长的材料,试验力保持时间公差为土2 s.

注:加力时间和保持时间以非对称极限的形式给出。例如71 s指出了7 s是通常的保持时间,可以接受的时间范围是不小于2s(7 s-5 s),不大于8s(7 s+1 s).

4.7 在整个试验期间.硬度计不应受到影响试验结果的冲击和振动。

4.8 任一压痕中心距试样边缘距离至少应为压痕平均直径的2.5倍;两相邻压痕中心间距离至少应为压痕平均直径的3倍。

4.9 压痕直径的光学测量 既可采用手动也可采用自动测量系统。光学测量装置的视场应均匀照明,照明条件应与硬度计直接校准,间接校准和日常检查- -致。两种测量方法如下:

a)对于手动测量系统,测量每个压痕相互垂 直方向的两个直径。用两个读数的平均值计算布氏硬度。对于表面研磨的试样,建议在与磨痕方向夹角大约45°方向测量压痕直径;

注:注意对于各向异性材料,例如经过深度冷加工的材料,压痕垂直方向的两个直径可能会有明显差异。相关的产品标准可能会给出允许的差异极限值.

b)对于自动测量系统,允许按照其他经过验证的算法计算平均直径。这些算法包括:多次测量的平均值;测量压痕投影面积。

7.10 利用表1中给出的公式计算平面试样的布氏硬度值,将试验结果修约到3位有效数字。布氏硬度值也可通过GB/T 231.4给出的硬度值表直接查得。

以上就是“GB/T 231.1-2018 金属材料布氏硬度试验 第1部分:试验方法”的相关解答,无锡力博实验室是一家专注于可靠性试验与项目研发的第三方检测机构,公司拥有大型实验室,可以承接布氏硬度试验、及CNAS/CMA报告试验,如果您有产品需要做相关测试的,欢迎电话咨询!

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服