冲击性能是指材料抵抗冲击载荷的能力,在材料力学性能的研究中具有重要意义。冲击试验机是用来测试材料冲击韧性的设备,由机座、机架、摆锤、冲击刀刃、操作机构和读数装置等6个部分组成,根据需要还可增加一些辅助设备,如高低温装置、试样自动对中装置等。目前,许多机械结构的设计都向着轻量化方向发展,这就要求材料具有较高的强度和硬度,以及良好的塑形和韧性,该类型的材料进行冲击试验时,会对冲击试验机造成一定的损坏,尤其会使冲击刀刃的使用寿命大大缩短,甚至出现冲击刀刃断裂的现象,典型断裂冲击刀刃的宏观形貌如图1所示。

1、冲击试样的选择

1.1 试样尺寸

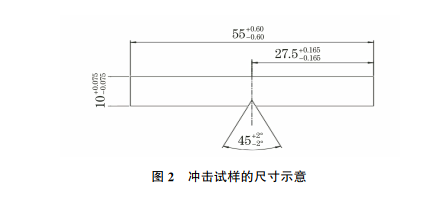

按照 GB/T229—2020《金属材料 夏比摆锤冲击试验方法》的要求,对冲击试样进行加工,冲击试样的尺寸如图2所示。标准中规定了2.5,5,7.5,10mm的4种不同厚度的冲击试样,随着厚度的增加,试样的冲击吸收能量不断变大。一般试样都有加工缺口,当缺口底部过渡圆弧的半径过大、开口角度偏大、缺口深度较小时,会引起试样的冲击吸收能量明显变大,导致试样的冲击韧性提高,进而对冲击刀刃造成损坏。

1.2 试样缺口形式

一般规定了V形、U形和无缺口等3种缺口形式的冲击试样。冲击试样的缺口形式对冲击韧性的测试结果影响非常大,夏比V形缺口比夏比 U形缺口底部过渡圆弧半径更为尖锐,更能反映材料缺口和内部缺陷对动态载荷的敏感性。对于U形缺口试样,进行冲击试验时,其冲击吸收能量大部分消耗于裂纹的形成阶段,而对于V形缺口试样,其冲击吸收能量大部分消耗于裂纹的扩展阶段,无缺口试样试验时无法造成应力集中,所获得的冲击吸收能量要远大于有缺口试样。因此在试验前要认真选择试样的缺口形式,以避免试验时冲击吸收能量过大造成刀刃的损坏。

1.3 试样缺口检验

在进行V形、U形缺口试样的冲击试验时,要求V形缺口试样缺口的深度为2mm,呈45°角,缺口底部过渡圆弧半径为(0.25±0.025)mm;U形缺口试样缺口的深度为2mm或5mm,缺口底部过渡圆弧半径为(1±0.07)mm。试样缺口的加工质量不合格会导致冲击试验的结果不可信,并引起试验结果的陡跳。缺口加工质量检验是保证试样缺口尺寸合格的重要质量控制手段。在进行冲击试验之前,需要对缺口进行加工质量检验,以避免试验期间发生冲击吸收能量的陡跳,损坏刀刃。

2、试验过程

2.1 试样放置

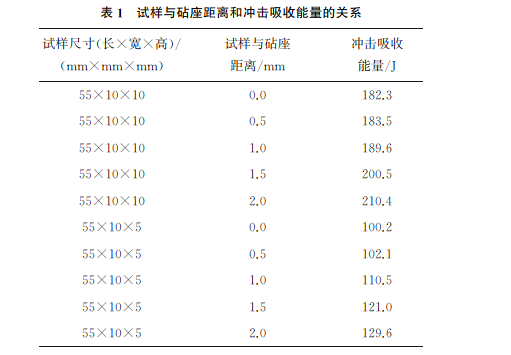

试样缺口面应该与砧座面紧密贴合,冲击刀刃沿着缺口对面向缺口背面打击,试样缺口对称面偏离两砧座间的中点距离应不大于0.5mm,否则摆锤高速打击试样时会产生缓冲,造成冲击试验结果失真,试样与砧座距离和冲击吸收能量的关系如表1所示。

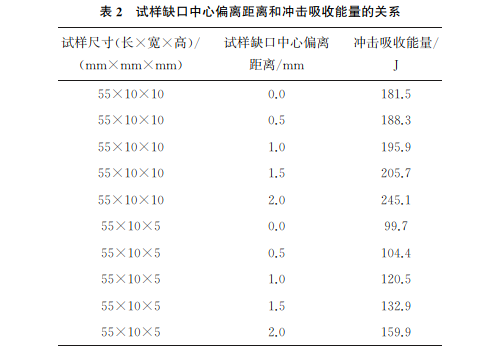

试样缺口中心需与冲击刀刃中心重合,否则缺口处裂纹的形成及扩展会变得困难,造成冲击试验结果失真,试样缺口中心偏离距离和冲击吸收能量的关系如表2所示。

以上两种情况都会造成冲击试验的测试值大于真实值,较大的测试值会对冲击刀刃造成较大的危害,甚至造成刀刃断裂。因此在手动放置试样时要对中放好试样,在自动送样时要经常检查自动对中装置的有效性,以避免冲击刀刃在试验过程中发生断裂。

2.2 刀刃固定

冲击刀刃是由固定螺栓和摆锤连接在一起的,快速载荷的冲击会对紧固螺栓施加一定的力,并造成螺栓松动,冲击刀刃受力不均匀,导致发生断裂。因此进行冲击试验前,要对冲击刀刃的紧固性进行检查,以避免螺栓出现松动。

3、结论

(1)试样缺口的形式、高度、宽度和加工精度等对试样的冲击吸收能量影响很大,在进行试验前要严格控制试样的质量,以防止因试样不合格而对冲击刀刃造成损坏。

(2)冲击刀刃合适的材料、合理的受力设计、多道次的精密加工是决定刀刃使用寿命的关键因素。

(3)根据冲击试验方法和试样冲击性能合理选择试验机,不合适的试验机类型、量程都会对冲击刀刃造成损坏。

(4)试验过程中要特别注意试样对中、刀刃紧固等问题,以避免冲击刀刃发生断裂。

电话:189 6183 9178

电话:189 6183 9178 邮箱:064@rd-test.com

邮箱:064@rd-test.com 地址:无锡市锡山区春晖东路151号

地址:无锡市锡山区春晖东路151号

Copyright © 2017-2022 无锡力博实验室认可服务有限公司 版权所有 苏ICP备17058088号 技术支持:迅诚科技

在线客服

在线客服